Mecanismos Transmisores de Potencia: los transmisores de potencia que mueven al mundo

Los transmisores de potencia son dispositivos mecánicos fundamentales en máquinas e instalaciones industriales. Su función es transferir potencia entre dos ejes giratorios separados físicamente. Desde automóviles y trenes hasta plantas de energía y maquinaria pesada, los modernos sistemas de transmisión de potencia son cruciales para multiplicar torque, controlar velocidad y mantener engranados sincronizados componentes móviles.

En este artículo exploraremos los principales tipos de mecanismos transmisores de potencia, sus fundamentos de funcionamiento, aplicaciones industriales y algunos casos de éxito empresarial basados en innovaciones en esta tecnología centenaria pero siempre vigente.

Son mecanismos que se ocupan de transformar el tipo de movimiento en una máquina, sistema o componente:

Movimientos

Cuando hablamos de tipo de movimiento, podemos decir que tenemos 2 tipos de movimientos basicos:

- Lineal

- Circular

Tipos de transmisores de potencia

Existen diversas maneras de acoplar dos ejes giratorios para transferir potencia mecánica entre ellos. Las más importantes son:

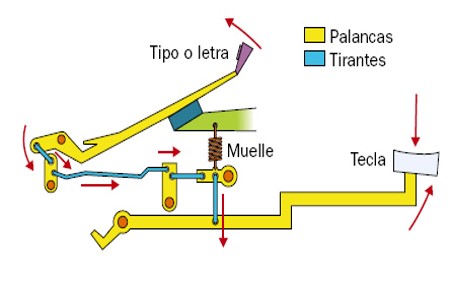

Palanca

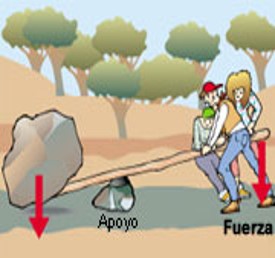

La palanca sirve para transmitir un movimiento lineal. También puede aumentar el efecto de la fuerza que se aplica.

Tipos de palanca:

- Primer género

- Segundo género

- Tercer género

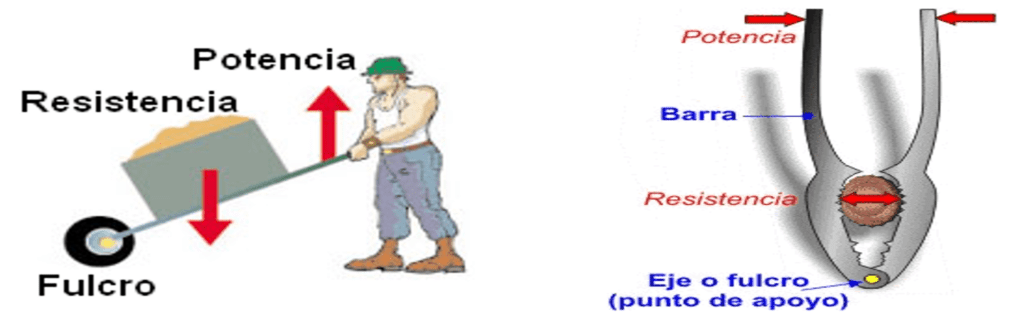

Palanca de primer género

Son palancas de primer grado las que tienen el punto de apoyo entre la potencia y la resistencia. Ejemplo: aquí, el punto de apoyo está situado entre la potencia y la resistencia.

Palanca de segundo género

Las palancas de segundo género tienen la resistencia entre el punto de apoyo y la potencia. Ejemplo: carretilla (aquí la potencia es aplicada sobre los mangos de la carretilla. El punto de apoyo estará situado en el eje de giro de la rueda y la resistencia es la carga de la carretilla

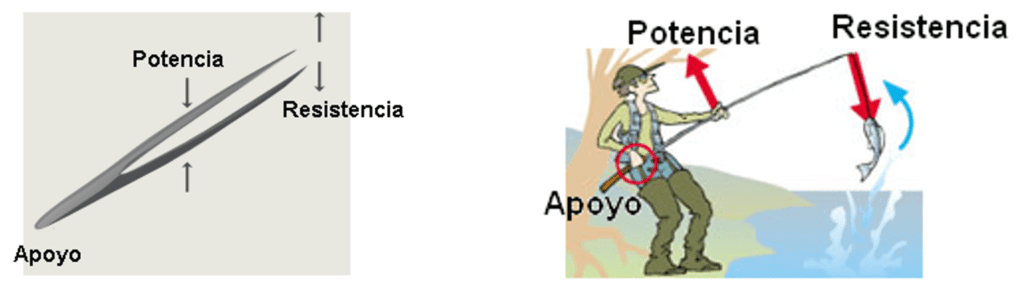

Palanca de tercer género

Las palancas que tienen la potencia entre el punto de apoyo y la resistencia son de tercer género. Ejemplo: pinzas (aquí, el punto de apoyo está en el extremo que une sus brazos, la resistencia en el extremo donde se sujeta el objeto y la potencia se aplica entre ambos.

Mecanismos de barras

Los mecanismos con barras, también conocidos como mecanismos de barras o simplemente mecanismos de enlace, son un tipo de sistema mecánico que se utiliza para transmitir movimiento o fuerza de una parte de una máquina o dispositivo a otra. Estos mecanismos se componen de barras o enlaces rígidos conectados entre sí por juntas o articulaciones que permiten el movimiento relativo entre las barras.

Los mecanismos con barras se utilizan en una amplia variedad de aplicaciones y máquinas, desde motores y motores de combustión interna hasta maquinaria industrial y dispositivos de precisión. Algunos ejemplos comunes de mecanismos con barras incluyen manivelas, bielas, levas y sistemas de dirección en vehículos.

La ventaja de utilizar mecanismos con barras es que permiten la transferencia de movimiento de una manera predecible y controlada. Esto es esencial en aplicaciones donde se necesita un movimiento preciso, como en motores y máquinas herramientas. Además, estos mecanismos son relativamente simples de diseñar y fabricar, lo que los hace populares en una variedad de industrias.

con dos barras

Transforma la dirección

con tres barras

Transforma el sentido

con cuatro barras

Transforman el tipo de movimiento

con cinco barras

Transforma el sentido

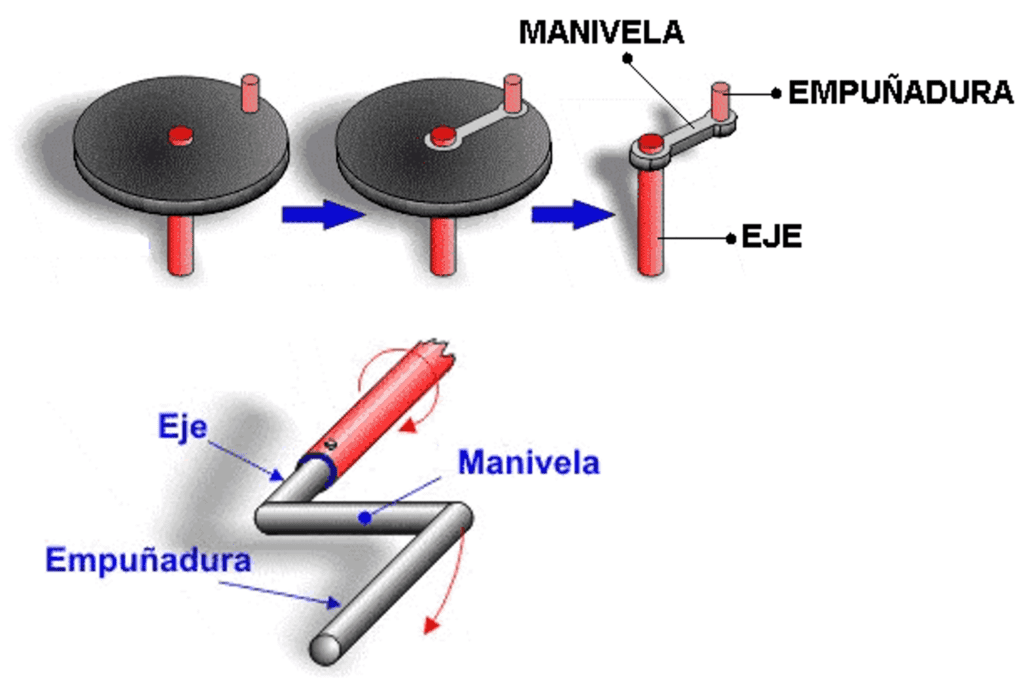

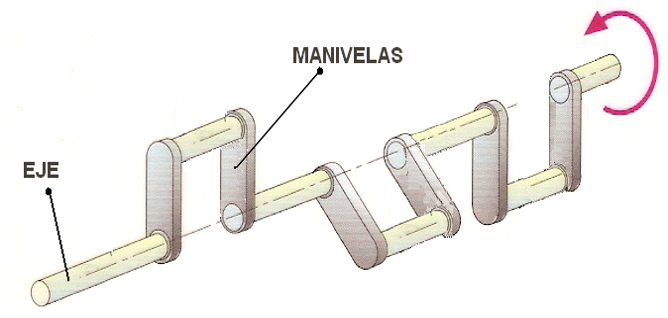

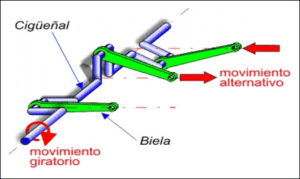

MANIVELA Y CIGUEÑAL

La manivela tiene un movimiento igual al radio del círculo que describe:

El cigüeñal es un conjunto de manivelas sobre el mismo eje

Las manivelas y los cigüeñales son componentes fundamentales en la maquinaria y los motores de combustión interna. Aquí hay una descripción de sus usos y aplicaciones en la industria

Tanto las manivelas como los cigüeñales desempeñan un papel crítico en la conversión de movimiento lineal en movimiento rotativo en una variedad de aplicaciones industriales, desde motores de vehículos hasta maquinaria pesada y generadores de energía. Su importancia radica en su capacidad para transformar el movimiento y generar energía útil en una amplia gama de industrias.

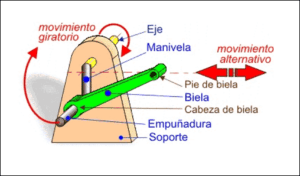

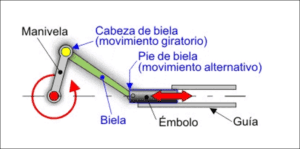

BIELA

Las bielas son componentes mecánicos esenciales que desempeñan un papel crucial en una amplia variedad de aplicaciones industriales y motores. Su capacidad para convertir el movimiento lineal en movimiento rotativo las convierte en elementos fundamentales en la maquinaria y motores utilizados en diversas industrias. En este artículo, exploraremos brevemente los usos y aplicaciones industriales de las bielas, destacando su importancia en la producción y operación de maquinaria y vehículos.

Combinacion de mecanismos con bielas

Biela – manivela

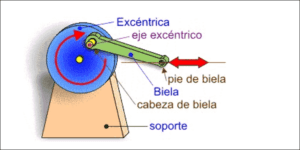

Biela – excéntrica

Biela – cigüeñal

Mecanismo de manivela-biela

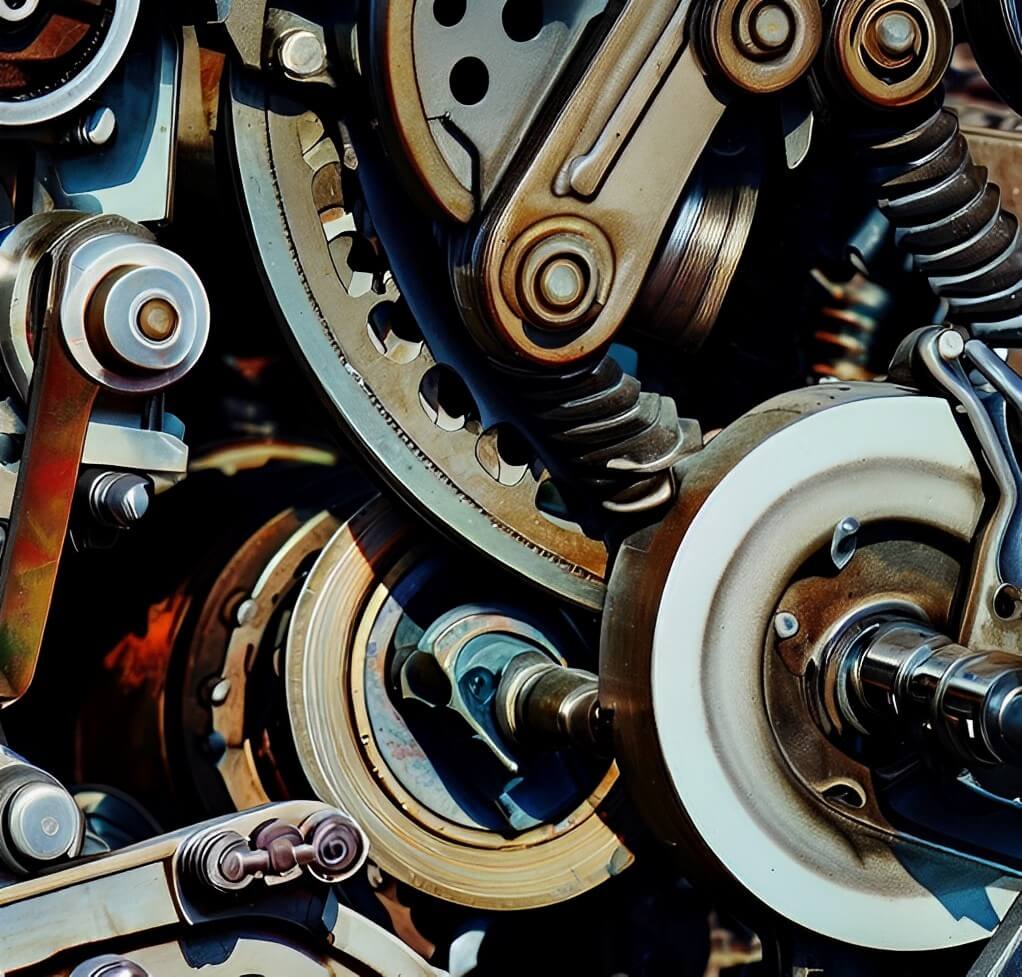

Engranajes

Los engranes son componentes mecánicos esenciales que desempeñan un papel crucial en una amplia variedad de aplicaciones industriales. Su capacidad para transmitir potencia y movimiento de manera eficiente los convierte en elementos fundamentales en la maquinaria y equipos utilizados en diversas industrias. En este artículo, exploraremos los usos y aplicaciones industriales de los engranes, destacando su importancia en la producción y operación de maquinaria.

Consisten en ruedas dentadas que engranan y giran en conjunto para conservar la relación de velocidades. Los engranajes son ideales para cambiar la velocidad, torque y dirección entre ejes.

Se utilizan en cajas de cambio de vehículos, mecanismos de relojería, trenes de engranajes industriales y muchas otras aplicaciones.

Los engranes son la columna vertebral de muchas industrias, ya que permiten la transmisión de potencia y movimiento de manera eficiente. Desde la industria automotriz hasta la manufacturera, la generación de energía y la construcción, su presencia es vital para la operación efectiva de maquinaria y equipos. El conocimiento de los usos y aplicaciones industriales de los engranes es esencial para comprender cómo funcionan nuestras infraestructuras y cómo se fabrican productos cotidianos. En resumen, los engranes son los impulsores silenciosos pero poderosos detrás de la maquinaria moderna.

Poleas

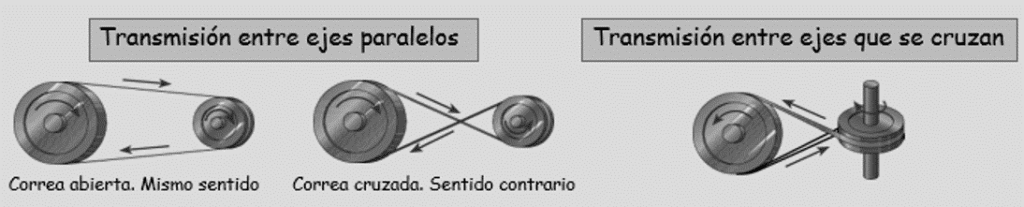

Una polea motriz accionada por un eje motor mueve una correa que a su vez hace girar otras poleas conducidas. Permite transferencia de potencia a distancia con relación de giro fija.

Se usan en máquinas herramienta, motores de combustión interna y eine multitud de sistemas industriales que requieren sincronización entre diferentes puntos.

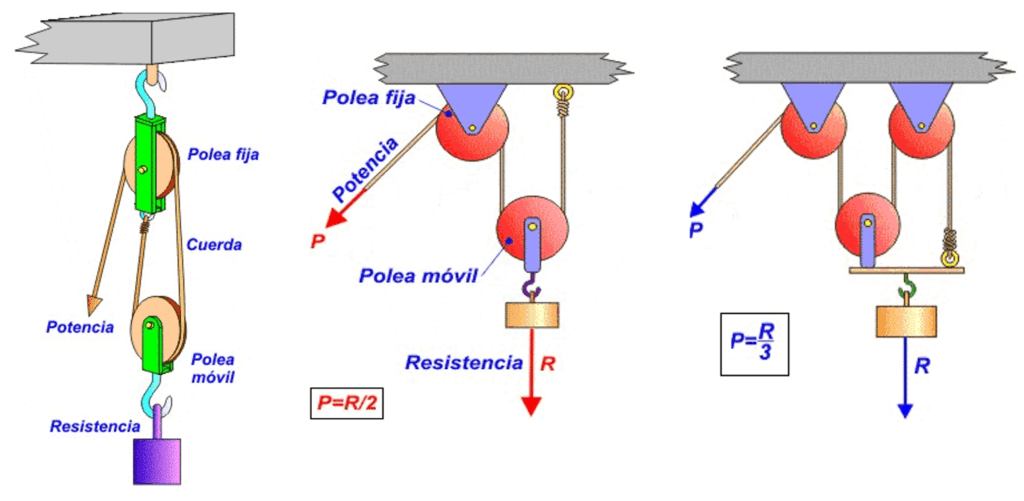

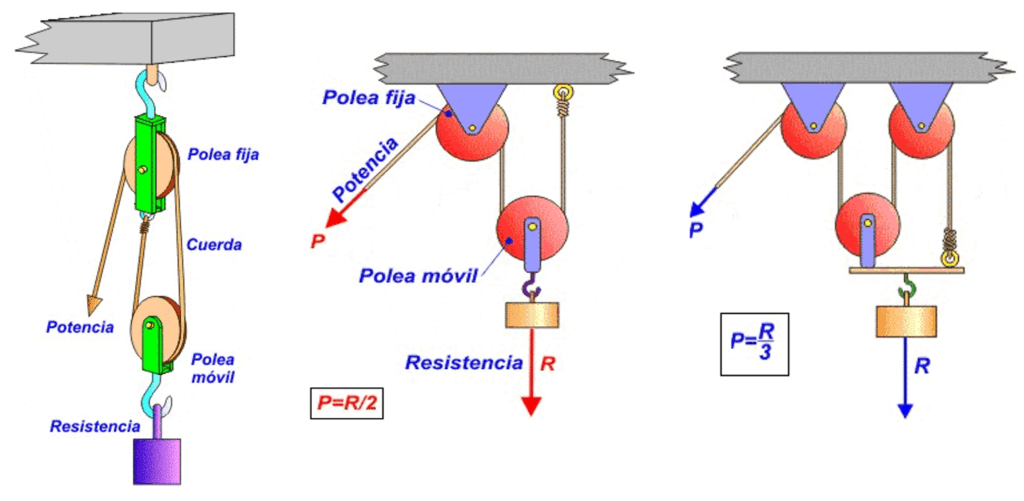

Las poleas son operadores mecánicos formados por una rueda acanalada por la que pasa una cuerda denominada correa. La polea gira alrededor de un eje que la atraviesa por el centro. Sirve para cambiar el sentido de una fuerza. También puede proporcionar ventaja mecánica.

Polea fija:

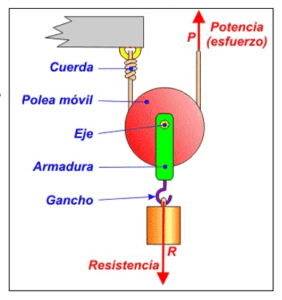

Polea móvil

Es posible combinar ambos mecanismos de la siguiente forma, obteniendo una ventaja mecanica

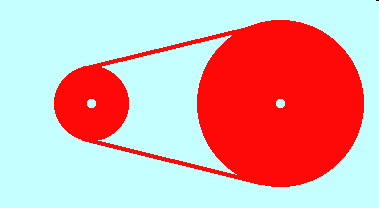

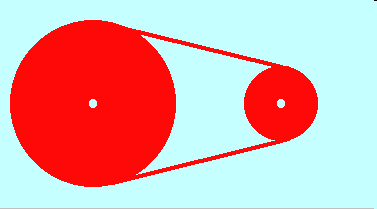

Sistema de poleas y correa

Transmiten el movimiento de giro con o sin cambio de sentido. También pueden modificar fuerzas y velocidades, según sea el mecanismo:

REDUCTOR

MULTIPLICADOR

Sistemas de poleas y correas

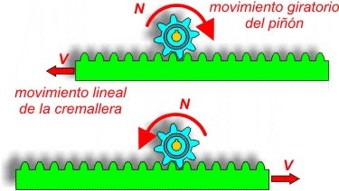

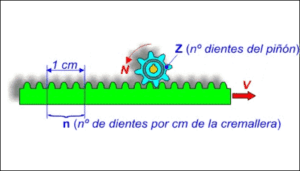

Piñon, Cremañera

El movimiento de giro del piñón se convierte en el movimiento lineal de avance o retroceso de la cremallera

Los piñones y cremalleras son componentes mecánicos ampliamente utilizados en diversas aplicaciones industriales. Su capacidad para convertir el movimiento rotativo en movimiento lineal y viceversa los hace esenciales en maquinaria y sistemas donde se requiere un control de movimiento preciso. En este artículo, exploraremos brevemente los usos y aplicaciones industriales de los piñones y cremalleras, destacando su importancia en la automatización y el control de maquinaria.

Los piñones y cremalleras desempeñan un papel fundamental en una amplia variedad de aplicaciones industriales al permitir el control de movimiento preciso y repetible. Ya sea en la fabricación de piezas de alta precisión, la automatización de procesos industriales o el transporte seguro, estos componentes son esenciales para garantizar un funcionamiento eficiente y confiable de la maquinaria y los sistemas. En resumen, los piñones y cremalleras son la columna vertebral del movimiento controlado en la industria, lo que los convierte en elementos vitales en la producción y el progreso tecnológico.

Acoplamientos

Unen los extremos de dos ejes que giran en el mismo plano y eje para transmitir torque. Existen diseños rígidos, flexibles, desalineables y otros.

Fundamentales en máquinas rotatorias de todo tipo, desde bombas y ventiladores hasta turbinas y generadores eléctricos.

Transmisiones hidráulicas y neumáticas

Aprovechan la potencia de motores hidráulicos o neumáticos para accionar ejes mediante aceite o aire comprimido transmitidos por tuberías.

Se usan en dirección asistida de vehículos, prensas industriales, grúas, ascensores y máquinas pesadas como excavadoras.

Cualquier mecanismo de transmisión está formado por un elemento conductor, que es el que introduce el giro en el sistema (elemento de entrada), y un elemento conducido (elemento de salida), que es el que recibe el giro. Así, tendremos una clasificación de los mecanismos de transmisión en función de la velocidad del elemento de salida:

a) Mecanismos reductores: La velocidad del elemento de salida es menor que la del de entrada.

b) Mecanismos amplificadores: La velocidad del elemento de salida es mayor que la del de entrada.

c) Mecanismos neutros: La velocidad del elemento de salida es igual que la del de entrada

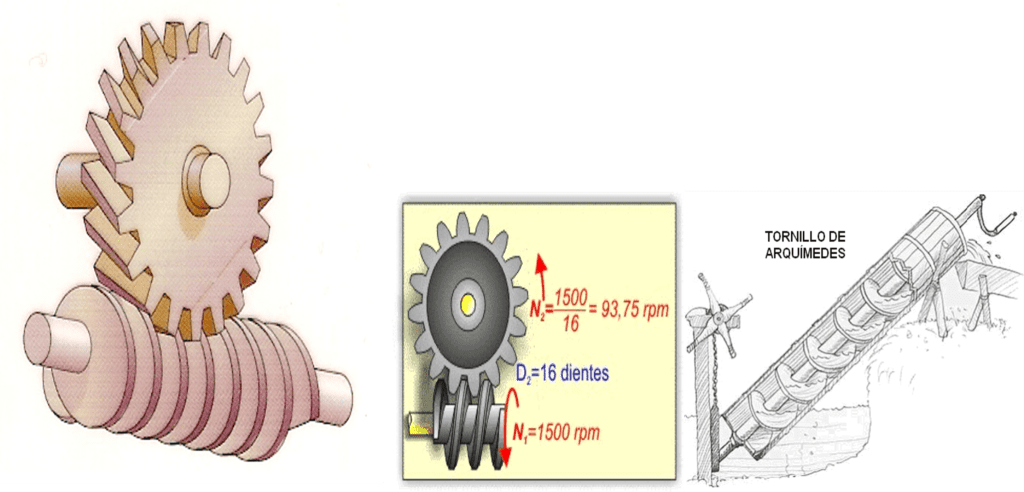

Tornillo sinfin

Los tornillos sin fin, también conocidos como tornillos de Arquímedes, son componentes mecánicos versátiles utilizados en una amplia gama de aplicaciones industriales. Su diseño único permite la conversión de movimiento rotativo en movimiento lineal con alta eficiencia. En este artículo, exploraremos brevemente los usos y aplicaciones industriales de los tornillos sin fin, destacando su importancia en la transmisión de movimiento y la elevación de materiales.

Los tornillos sin fin son elementos fundamentales en aplicaciones industriales que requieren la conversión de movimiento rotativo en lineal y viceversa, así como un control preciso de este movimiento. Su diseño eficiente y versátil los hace esenciales en una variedad de industrias, desde la agricultura hasta la generación de energía. En resumen, los tornillos sin fin desempeñan un papel crucial en la eficiencia y el funcionamiento seguro de numerosos procesos industriales.

Usos y Aplicaciones Industriales de Tornillos Sin Fin:

- Transporte de Materiales:

- Transportadores de Tornillo: En industrias como la agrícola, la alimentaria y la química, los tornillos sin fin se utilizan en transportadores para mover materiales a granel, como granos, productos químicos y polvos, de manera eficiente y precisa.

- Maquinaria de Elevación:

- Montacargas: Los tornillos sin fin se emplean en sistemas de montacargas para elevar cargas en almacenes y entornos industriales, proporcionando un control seguro y preciso.

- Vehículos Comerciales:

- Frenos y Embragues: En vehículos comerciales, como camiones y autobuses, los tornillos sin fin se utilizan en sistemas de frenos y embragues para controlar la potencia de frenado y la transmisión de movimiento.

- Maquinaria de Procesamiento:

- Extrusoras: En la industria de la plástica y alimentos, los tornillos sin fin se encuentran en extrusoras utilizadas para dar forma y procesar materiales.

- Industria de Energía:

- Generación de Energía: Los tornillos sin fin se utilizan en turbinas hidroeléctricas para convertir la energía cinética del agua en electricidad.

- Sistemas de Control de Flujo:

- Válvulas y Reguladores: Los tornillos sin fin desempeñan un papel en sistemas de válvulas y reguladores, donde permiten un control preciso del flujo de líquidos y gases.

Embragues

Permiten conectar y desconectar la transmisión de potencia entre un motor y un eje de salida de forma controlada, ya sea manualmente o automáticamente.

Son esenciales en los sistemas de cambio de marchas de los vehículos con motores de combustión. También se utilizan en multitud de máquinas para acoplar o desacoplar partes giratorias según se necesite.

Estas son algunas de las tecnologías transmisoras de potencia más importantes que mantienen en movimiento a nuestro mundo industrializado. Veamos algunos ejemplos de su aplicación en casos reales.

Leva

El mecanismo completo está formado por la leva, propiamente dicha, y un seguidor que transmite el movimiento. La leva es arrastrada por el eje de giro, al que está unida solidariamente. De este modo el seguidor, que está en contacto permanente con la leva, transforma el movimiento circular en movimiento rectilíneo alternativo.

Las levas son componentes mecánicos fundamentales en la ingeniería que se utilizan en diversas aplicaciones industriales para controlar y transmitir movimiento de manera precisa. En este artículo, exploraremos brevemente los usos y aplicaciones industriales de las levas, destacando su importancia en la automatización y el control de maquinaria

Las levas son componentes clave en una variedad de aplicaciones industriales donde se requiere control de movimiento preciso y sincronización. Su diseño y funcionamiento permiten automatizar procesos, mejorar la eficiencia y garantizar la calidad en diversas industrias, desde la manufactura y la automotriz hasta la textil y la de alimentos. En resumen, las levas son esenciales para el funcionamiento efectivo de maquinaria industrial y sistemas de control.

Forma de pera o huevo

Forma excéntrica

Forma de caracol

Usos y Aplicaciones Industriales de Levas:

- Maquinaria de Manufactura:

- Máquinas de Coser: Las levas se utilizan en máquinas de coser industriales para regular la velocidad y la tensión del hilo, permitiendo costuras uniformes.

- Automatización Industrial:

- Máquinas de Envasado: En la industria de envasado, las levas se emplean en sistemas de llenado y sellado, garantizando la precisión y la velocidad del proceso.

- Industria Automotriz:

- Motores de Automóviles: Las levas son esenciales en los motores de combustión interna para controlar la apertura y el cierre de las válvulas, lo que afecta directamente el rendimiento y la eficiencia del motor.

- Maquinaria Textil:

- Telares: Los telares industriales utilizan levas para coordinar el movimiento de las lanzaderas y los hilos, lo que resulta en tejidos precisos.

- Sistemas de Elevación:

- Ascensores y Grúas: Las levas pueden encontrarse en sistemas de elevación para controlar el movimiento vertical de manera segura y precisa.

- Industria de la Impresión:

- Impresoras: Las impresoras industriales utilizan levas para guiar el movimiento del papel y aplicar tinta con precisión en cada página.

- Maquinaria de Alimentos:

- Empacadoras: En plantas de envasado de alimentos, las levas regulan el proceso de empaque y sellado, asegurando la calidad y la integridad del producto.

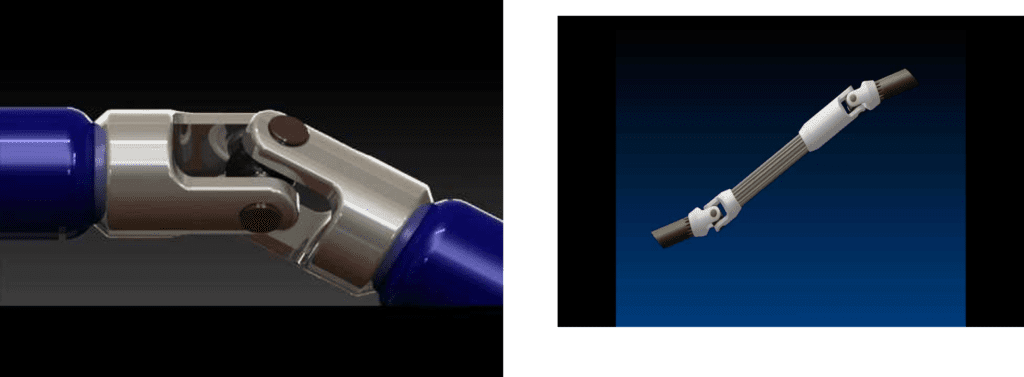

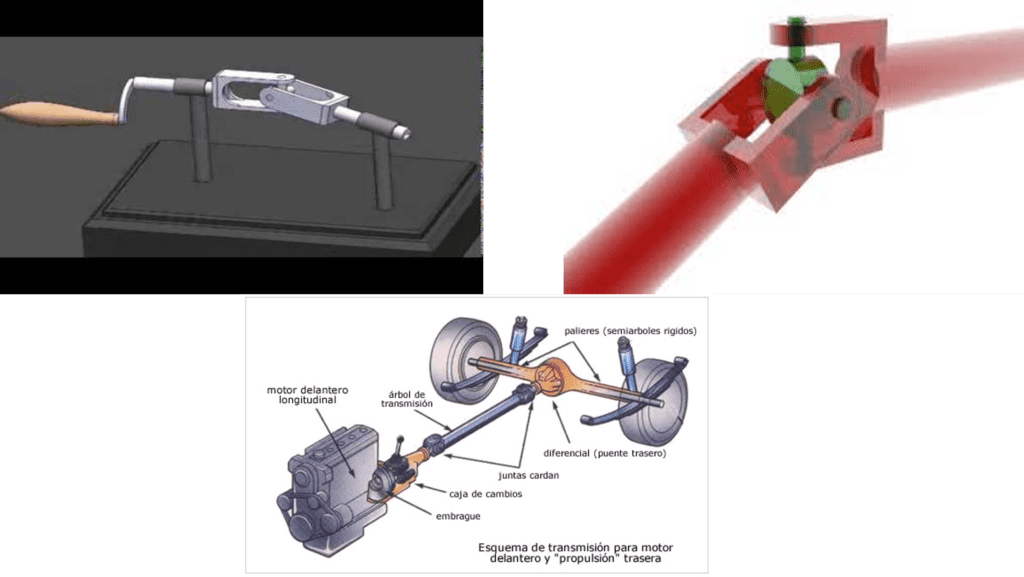

Flecha Cardan

Las flechas cardán, también conocidas como juntas universales, son componentes mecánicos fundamentales en la transmisión de energía en una variedad de aplicaciones industriales. En este artículo, exploraremos brevemente los usos y aplicaciones industriales de las flechas cardán, destacando su importancia en la transmisión de movimiento y energía en entornos industriales.

Las flechas cardán son componentes versátiles y esenciales en una variedad de aplicaciones industriales donde se necesita transmitir energía y movimiento de manera eficiente y confiable. Su diseño robusto y capacidad para ajustarse a ángulos y desalineaciones las convierten en una opción fundamental para la transmisión de potencia en sectores que van desde la agricultura y la construcción hasta la generación de energía y la industria marina. En resumen, las flechas cardán desempeñan un papel crucial en la maquinaria industrial y la transmisión de energía en numerosos entornos industriales.

Usos y Aplicaciones Industriales de Flechas Cardán:

- Maquinaria Agrícola:

- Tractores: Las flechas cardán se utilizan en tractores para transmitir la energía desde el motor a implementos agrícolas como segadoras, arados y cosechadoras.

- Industria Automotriz:

- Transmisión de Vehículos: Las flechas cardán son esenciales en los sistemas de transmisión de vehículos, permitiendo la transferencia de energía desde la caja de cambios a las ruedas.

- Industria Forestal:

- Máquinas Forestales: En maquinaria forestal, las flechas cardán se utilizan para transmitir energía a herramientas como sierras y procesadoras de madera.

- Maquinaria de Construcción:

- Excavadoras y Retroexcavadoras: Las flechas cardán son componentes clave en maquinaria pesada, permitiendo el funcionamiento de implementos como baldes y martillos hidráulicos.

- Industria Marina:

- Embarcaciones y Barcos: En embarcaciones, las flechas cardán se emplean en la transmisión de energía desde el motor principal a las hélices y otros sistemas.

- Equipos Industriales:

- Cintas Transportadoras: Las cintas transportadoras industriales utilizan flechas cardán para transmitir energía y movimiento a lo largo de la línea de producción.

- Generación de Energía:

- Turbinas Eólicas: Las turbinas eólicas emplean flechas cardán para transferir la energía cinética del viento al generador eléctrico.

Casos de éxito empresarial

Las innovaciones en transmisión de potencia mecánica han impulsado el éxito de muchas compañías líderes en sus respectivos campos. Analicemos cuatro casos:

Tesla

La compañía de vehículos eléctricos implementó una avanzada transmisión directa en sus motores, eliminando partes como el embrague y la caja de cambios tradicionales.

Esto redujo peso, complejidad, pérdidas y costos. La eficiencia del sistema de una sola velocidad de Tesla fue clave para el éxito comercial de sus automóviles.

Siemens Gamesa

El fabricante de turbinas eólicas desarrolló innovadores sistemas de transmisión planetaria para sus generadores eléctricos de alta potencia.

Estos amplifican la velocidad de giro de las aspas hasta las 3000 RPM necesarias para la generación, mejorando eficiencia y rendimiento.

Mitsubishi

La compañía Japonesa alcanzó récords mundiales de potencia con sus turbinas de gas para plantas eléctricas aplicando cadenas de transmisión de aleaciones especiales de acero.

Estas resisten las altísimas temperaturas y esfuerzos para transmitir la potencia de la turbina al generador con mínimas pérdidas.

AGCO

El fabricante de maquinaria agrícola implementó avanzados sistemas de transmisión continuamente variable en sus tractores de alta potencia.

Estos ajustan continuamente la relación de giro para entregar la máxima eficiencia en cada condición de trabajo.

Estos son algunos ejemplos de cómo la innovación en tecnologías de transmisión mecánica sigue siendo un área de oportunidad para mejorar productos y tomar ventaja competitiva. Continuemos analizando más a fondo estos fascinantes mecanismos.

Fundamentos físicos de los transmisores de potencia

El objetivo principal de cualquier transmisor de potencia es transferir energía mecánica entre un eje motor y uno conducido, típicamente giratorios. Esto se logra gracias a dos principios físicos:

Fricción

La fricción entre superficies es esencial para que el giro del eje motor se transmita por contacto directo al eje conducido. Si las superficies fueran perfectamente lisas no habría transmisión.

Los materiales utilizados, su coeficiente de fricción, presión de contacto, lubricación y desgaste determinan la eficiencia de transmisión.

Engrane

Las partes motoras y conducidas deben engranar físicamente para conservar una relación de velocidad constante. Piñones, dientes, cadenas y engranajes son geometrías diseñadas específicamente para engranar.

El correcto perfil de los dientes, paso entre engranajes, juego y holguras son críticos. Engranajes perfectamente fabricados minimizan pérdidas por fricción y maximizan transmisión de potencia.

Otros principios importantes en el diseño son resistencia a la fatiga para soportar cargas alternantes, dinámica para minimizar vibraciones, y lubricación efectiva.

Comprender estos fundamentos físicos y aplicar correctamente la ingeniería es la clave para construir sistemas transmisores de potencia eficientes y duraderos.

Importancia de los transmisores de potencia

Los mecanismos para transmitir potencia mecánica tienen un impacto profundo en la sociedad moderna, por varias razones:

- Son esenciales en el transporte masivo de personas y mercancías por tierra, mar y aire. Transmiten la potencia del motor a las ruedas y hélices.

- Maximizan la eficiencia y versatilidad de máquinas herramienta, permitiendo seleccionar distintas velocidades y torques según la tarea.

- Posibilitan instalaciones industriales compactas al poder distribuir potencia entre máquinas distantes.

- Amplifican o reducen el torque y velocidad según requerimientos específicos de cada aplicación.

- Sincronizan el movimiento de componentes interconectados en sistemas complejos.

- Extienden la vida útil de motores y maquinaria al absorber sobrecargas con slip o embragues.

- Reducen costos energéticos y de mantenimiento gracias a diseños eficientes y confiables.

En definitiva, la transmisión flexible y controlada de potencia mecánica es un factor habilitante de tecnologías que hoy damos por sentado, y que sostienen nuestra calidad de vida.

Desde los primeros mecanismos de relojería en el siglo XIII, hasta las modernas cajas de cambio automotrices, los ingeniosos sistemas para transferir torque y movimiento han evolucionado en sofisticación pero manteniendo el mismo principio esencial.

Y con los revolucionarios avances en nuevos materiales, electrónica, controles e inteligencia artificial, esta antigua tecnología mecánica tiene todavía mucho espacio para seguir innovando e impactando positivamente en la sociedad.

Principios de diseño óptimo

Para construir transmisiones de potencia eficientes, duraderas y confiables, se deben aplicar cuidadosamente buenas prácticas de diseño tales como:

- Seleccionar los materiales más adecuados según requerimientos de resistencia, peso, desgaste y ambiente de operación.

- Definir correctamente dimensiones críticas como diámetros de ejes, engranajes y rodamientos según las cargas esperadas.

- Especificar adecuadamente acabados superficiales, tolerancias, rectitudes y acoples entre componentes.

- Optimizar la geometría de engranajes: módulo, diámetros primitivos, dentado, ángulos, etc.

- Minimizar vibraciones con diseños balanceados, aislamientos y amortiguaciones.

- Proveer puntos de lubricación y enfriamiento para reducir fricción y temperaturas.

- Utilizar análisis por elementos finitos y prototipado rápido para validar los diseños.

- Realizar rigurosas pruebas de vida acelerada bajo cargas y velocidades extremas.

Al combinar creatividad e ingenio con sólidos conocimientos de mecánica, materiales y procesos de fabricación es posible crear transmisiones mecánicas altamente eficientes y confiables incluso bajo severas condiciones de operación.

Incluso en la era digital, comprender y aplicar inteligentemente estas buenas prácticas de ingeniería es esencial para avanzar el desarrollo tecnológico en innumerables campos.

El futuro de las transmisiones de potencia

La transmisión mecánica de potencia ha evolucionado enormemente desde la época de las ruedas dentadas de madera. ¿Qué innovaciones prepara el futuro para esta tecnología? Algunas tendencias son:

- Materiales más ligeros y resistentes como aleaciones metálicas, cerámicas y fibras de carbono para reducir peso y mejorar capacidades.

- Lubricantes sintéticos de altas prestaciones para operación a mayores temperaturas con menor fricción.

- Mayor integración de sistemas mecánicos, hidráulicos, neumáticos y eléctricos en transmisiones híbridas.

- Electrónica y controles inteligentes para transmisiones automatizadas y optimización en tiempo real de parámetros.

- Manufactura aditiva para fabricar engranajes y componentes transmisores con geometrías complejas imposibles de mecanizar.

- Cajas de cambio con múltiples ejes y engranajes para más eficiencia en maquinaria especializada.

- Nuevos algoritmos de diseño asistido, simulación dinámica y optimización topológica para transmisiones más compactas y livianas.

Con creatividad e ingenio, los transmisores mecánicos seguirán evolucionando y encontrando nuevas aplicaciones aún en un mundo cada vez más digitalizado. Superar los desafíos de transmisión de potencia de forma confiable y eficiente permanecerá como una necesidad crítica en todo sistema técnico concebible.

Conclusión

Los transmisores de potencia son elementos esenciales que posibilitan sistemas de transporte, producción e infraestructura en las sociedades modernas. Tienen un gran impacto multiplicador sobre laproductividad.

Aunque la transmisión de potencia parece un concepto simple, involucra complejos conocimientos de ingeniería mecánica para implementarse eficientemente en la práctica. Los principios físicos subyacentes como fricción, engrane de perfiles y conservación del movimiento requieren un diseño inteligente y una ejecución precisa en los mecanismos transmisores.

Queda aún mucho espacio para la creatividad y la innovación disruptiva en esta área. Las mejoras en materiales, procesos, controles e integración con otros sistemas abren posibilidades emocionantes para el futuro. Comprender y dominar las tecnologías de transmisión mecánica seguirá siendo una expertise altamente valiosa para avanzar las fronteras de la ingeniería en todas sus aplicaciones.

Pingback: Engranajes: el ADN mecánico que impulsa el mundo moderno