AMEF: Análisis de Modo y Efecto de Fallas para la Excelencia Operativa

En un mundo impulsado por la búsqueda constante de la excelencia y la eficiencia, las empresas y organizaciones recurren a herramientas y metodologías que les permitan identificar y prevenir posibles fallas en sus procesos y productos. Una de las herramientas más poderosas en este sentido es el AMEF, un acrónimo que significa Análisis de Modo y Efecto de Fallas. En este artículo, sumérgete en el mundo del AMEF, descubre cómo esta metodología puede transformar la calidad y el rendimiento de tu negocio, y explora casos reales de empresas que han utilizado AMEF con éxito.

AMEF es una herramienta proactiva que analiza cómo podría fallar un producto o proceso, las causas y efectos posibles, y acciones para prevenir las fallas. Se enfoca en prevenir en lugar de reaccionar ante los defectos. Al anticiparse a los modos de falla, se mejora la calidad, reduce costos y tiempo de respuesta.

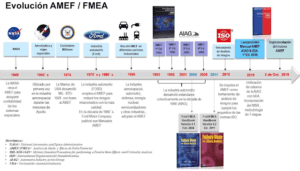

Origen del Análisis Modal de Efectos y Fallas

El AMEF fue desarrollado en la década de 1960 para el programa espacial de EEUU, y luego adoptado ampliamente en la industria automotriz.

Hoy es una de las herramientas de calidad más poderosas en manufactura, pero también se aplica en servicios, logística y muchas otras áreas.

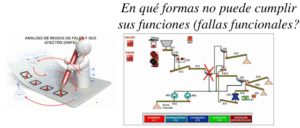

¿Qué es el AMEF y Cómo Funciona?

El AMEF es una técnica de análisis que tiene como objetivo identificar y evaluar posibles fallas en productos o procesos antes de que ocurran. Su enfoque preventivo permite a las empresas anticipar riesgos, tomar medidas para evitarlos y, en última instancia, mejorar la calidad, la eficiencia y la satisfacción del cliente. El proceso involucra la identificación de modos de falla, sus efectos y la severidad de esos efectos, así como la determinación de las causas raíz y las acciones correctivas.

Beneficios del AMEF en la Excelencia Operativa

Mejora de la Calidad: Al identificar y eliminar posibles fallas, el AMEF ayuda a garantizar que los productos sean de alta calidad desde el principio.

Reducción de Costos: La prevención de fallas evita costosos retrabajos, reparaciones y devoluciones de productos defectuosos.

Eficiencia en el Diseño: El AMEF se aplica tanto en la etapa de diseño como en la de producción, lo que conduce a un proceso más eficiente y optimizado.

Satisfacción del Cliente: La eliminación de fallas mejora la satisfacción del cliente al entregar productos confiables y consistentes.

Pasos para Aplicar el AMEF

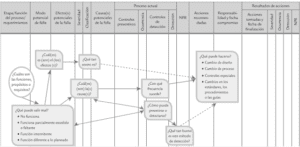

- Selección del Equipo: Reúne a un equipo multidisciplinario que comprenda el proceso o producto en cuestión.

- Identificación de Modos de Falla: Enumera todas las posibles formas en que el proceso o producto podría fallar.

- Evaluación de Severidad: Clasifica el impacto potencial de cada modo de falla en función de su gravedad.

- Determinación de Causas y Detectabilidad: Identifica las causas raíz y evalúa qué tan fácil es detectar el problema antes de que llegue al cliente.

- Cálculo del Índice de Riesgo: Multiplica la severidad, la detectabilidad y la ocurrencia para calcular el índice de riesgo de cada modo de falla.

- Priorización y Acciones Correctivas: Prioriza los modos de falla según su índice de riesgo y toma acciones para prevenirlos.

Ejemplos de modos de falla a analizar

Según el proceso o producto, se analizan fallas como:

- Piezas fracturadas o deformadas

- Circuitos eléctricos defectuosos

- Fatiga o desgaste prematuro

- Fugas de fluidos

- Errores de software o interfaces

- Retrasos en entregas

- Documentación incorrecta

Casos de Éxito: Empresas que Triunfaron con el AMEF

Toyota: La implementación del AMEF en Toyota contribuyó a su reputación de calidad y confiabilidad en la industria automotriz.

Boeing: En la industria aeroespacial, Boeing utiliza el AMEF para asegurarse de que sus aviones cumplan con los estándares de seguridad más altos.

Muy buena información.